瑞爾論文

高爐陶瓷杯用燒成磚與理化再結合磚的試驗研究

高爐,陶瓷杯,耐火磚趙虎田(北京瑞爾非金屬材料有限公司)

摘 要:以燒成磚S、理化再結合磚F,理化再結合磚B,將B經1550℃燒成后的試樣BS為試驗對象,檢測了化學組成,常溫、中溫、高溫及使用性能等。通過對檢測結果的比較、分析,認為:理化再結合磚與燒成磚雖有某些性能上的些許差別,但無影響使用效果之本質差異;理化再結合磚在體積密度、顯氣孔率上較燒成磚具有明顯優勢,尤其中溫性能無降,更是此種耐材對提高高爐爐襯壽命具較大助益的獨有特征。

1 前言

通常,將普通耐火原料經機壓成型、≥1350℃高溫燒成的耐火磚稱為“燒成磚”;將以(≥1750℃)甚高溫電弧熔融料為骨料制成的耐火磚稱為“再結合磚”;將加入化學結合劑制成的不燒或經400~1000℃中溫熱處理制成的耐火磚磚稱為“化學結合磚”。本文將(≥1750℃)甚高溫電弧熔融料、輔以超微粉物理結合、化學結合劑化學結合、經400~1000℃中溫熱處理制成的耐火磚稱為“理化再結合磚”。目前,高爐陶瓷杯主要由“燒成磚”或“理化再結合磚”砌筑,這兩類磚綜合性能的系統、確切比較,一向是業界關注的重點。

2 試樣制備

① S:某廠用于高爐陶瓷杯杯底、杯壁、風口的燒成磚;

② F:瑞爾用于高爐風口的理化再結合磚;

③ B:瑞爾用于高爐陶瓷杯杯壁的理化再結合磚;

④ BS:將理化再結合磚B,再經1550℃燒成制備的試樣。

3 性能比較

3.1 化學性能

各試樣的化學成分見表1。

表1 各試樣的化學成分

試 樣 | Al2O3 (%) | Fe2O3 (%) | K2O (%) | Na2O (%) | SiO2 (%) | CaO (%) | TiO2 (%) | SiC (%) | 合計 (%) |

S | 75.3 | 0.4 | 0.2 | 0.2 | 12.7 | 0.3 | 1.06 | 8.6 | 98.8 |

F | 77.6 | 0.4 | 0.2 | 0.2 | 7.9 | 0.4 | 1.77 | 10.2* | 98.7 |

B | 87.7 | 0.3 | 0.2 | 0.1 | 8.0 | 0.5 | 1.95 | - | 98.8 |

BS | 87.8 | 0.3 | 0.2 | 0.1 | 7.8 | 0.5 | 1.95 | - | 98.7 |

注:※為SiC+Si3N4合計含量。

3.2 物理性能

3.2.1 常溫物理性能

各試樣經110℃×24h干燥后測得的常溫物理性能見表2。

表2 各試樣的常溫物理性能

試樣 | 體積密度(g/cm3) | 顯氣孔率(%) | 耐壓強度(MPa) | 抗折強度(MPa) |

S | 3.10 | 14.0 | 207 | 18.3 |

F | 3.21 | 10.5 | 105 | 15.9 |

B | 3.35 | 10.1 | 126 | 19.5 |

BS | 3.34 | 8.5 | 201 | 20.5 |

3.2.2 中溫物理性能

各試樣經1200℃×3h燒后測得的中溫物理性能見表3。

表3 各試樣的中溫物理性能

試樣 | 體積密度 (g/cm3) | 顯氣孔率 (%) | 耐壓強度 (MPa) | 抗折強度 (MPa) | 重燒線變化率 (%) |

S | 3.09 | 13.9 | 185 | 15.0 | 0.07 |

F | 3.21 | 10.0 | 174 | 20.6 | 0.15 |

B | 3.35 | 9.8 | 188 | 19.8 | 0.18 |

BS | 3.34 | 8.8 | 208 | 19.5 | 0.05 |

3.2.3 高溫物理性能

各試樣經1500℃×3h燒后測得的高溫物理性能見表4。

表4 各試樣的高溫物理性能

試樣 | 體積密度 (g/cm3) | 顯氣孔率 (%) | 耐壓強度 (MPa) | 抗折強度 (MPa) | 重燒線變化率 (%) |

S | 3.10 | 13.2 | 205 | 19.0 | 0.18 |

F | 3.20 | 10.2 | 190 | 20.0 | 0.21 |

B | 3.34 | 9.0 | 209 | 20.2 | 0.25 |

BS | 3.33 | 8.8 | 210 | 20.1 | 0.18 |

3.3 使用性能

各試樣的使用性能檢測結果見表5。

表5 各試樣的使用性能

試樣 | 荷重軟化溫度 (0.2 MPa,0.6%) | 耐火度 (℃) | 抗渣侵蝕 (%) | 抗鐵侵蝕 (%) | 抗堿性

|

S | 1660 | >1800 | 10.4 | 22.1 | 優 |

F | 1640 | >1800 | 9.1 | 16.9 | 優 |

B | 1650 | >1800 | 13 | 1.3 | 優 |

BS | 1670 | >1800 | 12 | 1.3 | 優 |

注:①耐火度檢測爐最大測值為1800℃,高于最大測點而尚未融軟變形者檢測中心均以>1800℃出具報告;

②抗渣侵蝕為1550℃ⅹ5hr、抗鐵侵蝕為1570℃ⅹ5hr,均為靜態坩堝試驗檢測值。

4 分析與討論

從各試樣的化學成分組成(見表1)角度看,某廠用于高爐陶瓷杯杯底、杯壁、風口的燒成磚S與瑞爾用于高爐風口的理化再結合磚F,兩者的化學成分相近,具有較強的可比性或曰可比基礎;而瑞爾用于高爐陶瓷杯杯壁的理化再結合磚B,與B再經1550℃燒成的制備樣BS,系理化再結合磚1550℃高溫燒前、燒后試樣。

4.1 體積密度與顯氣孔率的對比

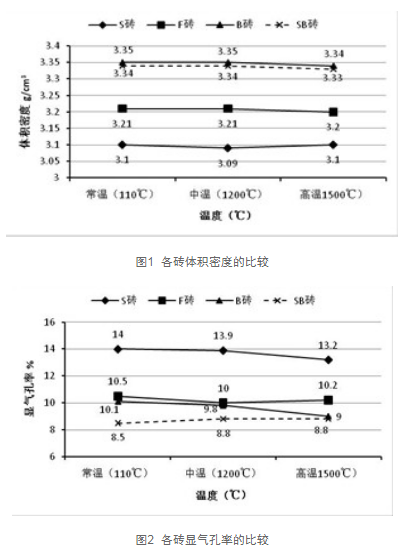

圖1是各試樣體積密度的檢測值圖示,圖2是各試樣顯氣孔率的檢測值圖示。可見:

1)用于風口的理化再結合磚F的體積密度明顯高于機壓成型燒成磚S的體積密度;

2)用于風口的理化再結合磚F的顯氣孔率顯著低于機壓成型燒成磚S的顯氣孔率。

耐材的體積密度、氣孔率與它的抗高溫剝落、抗氣體或液體介質侵蝕具有極強的關聯性,而耐材抗高溫剝落和抗介質侵蝕能力又是影響耐材壽命的主要因素之一。當體積密度較高、氣孔率較低時,耐材具有較好的抗高溫剝落、抗氣體或液體介質侵蝕的能力。據此可推斷,瑞爾用于高爐風口的理化再結合磚F的抗高溫剝落性、抗氣體或液體侵蝕能力優于機壓成型燒成磚S。

從圖1、圖2也可看出:瑞爾用于高爐陶瓷杯杯壁的理化再結合磚,1550℃燒前(B)、燒后(BS)的體積密度、氣孔率差異不大,表明1550℃的高溫燒成與否,對理化再結合磚的抗高溫剝落性、抗氣體或液體侵蝕性應當沒有影響。

4.2 中溫強度

中溫耐壓強度、抗折強度下降,即耐材中溫主要物理性能下降是機壓成型燒成磚的傳統弊病,其原因在于此類耐材畢竟主要靠非高溫熔融的玻璃相為其結合基礎。

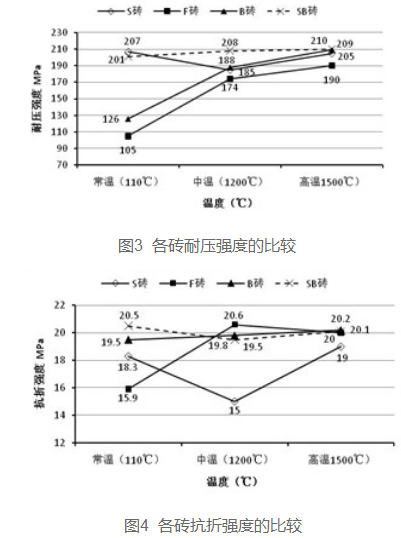

圖3、圖4是各試樣強度的檢測值圖示。由圖3、圖4可顯見,S即機壓成型燒成磚的中溫耐壓強度、抗折強度呈下降趨勢,其下降幅度雖然不算太大但畢竟仍然存在,對實際使用效果有負面影響。F即用于高爐風口、B即用于高爐陶瓷杯杯壁的理化再結合磚,顯無中溫耐壓強度、抗折強度下降現象。將B再經1550℃燒成的BS的中溫耐壓強度、抗折強度也無下降現象,其機理在于它們主要是靠理化再結合而非玻璃相結合。

從圖3可見,F、B試樣的常溫耐壓強度低于S和BS試樣,但它們的耐壓強度已經達到100MPa以上,如此高的強度,已足以滿足轉運、砌筑和使用之要求。

4.3 使用性能

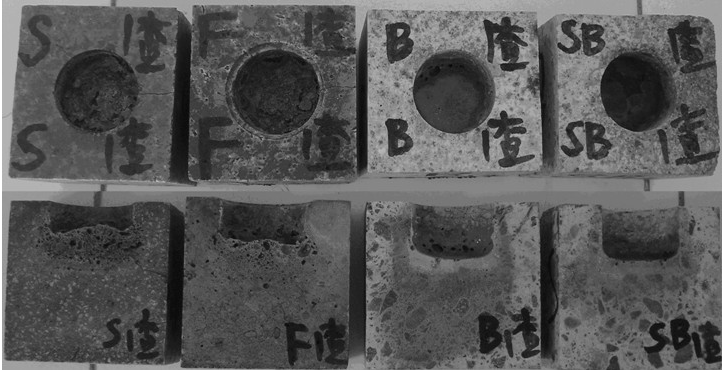

試驗檢測了各磚樣的荷重軟化溫度、耐火度、抗渣和抗鐵侵蝕性、抗堿性。在荷重軟化溫度、耐火度、抗堿性方面,各磚性能差別不大,但在抗渣、抗鐵侵蝕性能方面存在一定差別。圖5、圖6是采用靜態坩堝法進行抗渣鐵侵蝕試驗后的試樣實物照片。

圖5 各試樣抗渣侵后的形貌(上:出爐時;下:縱剖面)

圖6 各試樣抗鐵侵后的形貌(上:出爐時;下:縱剖面)

4.4 綜合評述

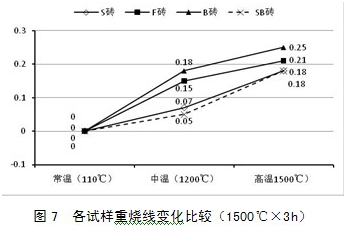

綜合化學、物理、使用即決定耐材壽命的三大性能,理化再結合磚與高溫燒成磚相比,除了常溫耐壓強度略低但已滿足需要外,其余性能毫無遜色,在體積密度、顯氣孔率上甚至明顯優于燒成磚。可以認為兩者雖有某些性能上的些許差別,但無本質或曰影響使用之差異,即便是這微許的優劣也是各有千秋。究其原因要義有三:①恰當的超微粉物理結合與適配的化學結合劑化學結合,兩者有機配合,確保了理化再結合磚的常溫、中溫、高溫必具的物理性能;②(≥1750℃)甚高溫電弧熔融料為原材料,避免了耐材制品在其使用過程的中、高溫期因組分相變誘發的缺陷,重燒線變化(見圖7)及荷重軟化溫度(見表5)即為可信力證;③理化再結合磚的工藝技術匹配了相適應的中溫熱處理時間、溫度曲線。

值得注意的是:理化再結合磚摒棄了燒成磚中溫物理性能下降的通病,更是對耐材使用壽命有較大的助益。因為:一,在高爐耐材爐襯的不同部位及高爐冶煉的不同爐役期,會有較大比例的耐材是處于中溫帶或中溫區間,也就是說此時決定它們壽命的并非其常溫和高溫性能,乃是其恰處弱勢的中溫性能;二,這種性能起伏性波動又并非一次性,乃是隨著其所受溫度場的高、低溫度變動而性能相應呈現高低、低高反復波動。在中、高溫承載期的這種性能反復波動,必將對其基體有所損傷。所以減輕機壓成型燒成磚中溫物理性能的下降幅度,一向是耐材界十分關注的課題。

本文實驗室試驗檢測時發現:S即某廠用于高爐陶瓷杯杯底、杯壁、風口的燒成磚,抗鐵水侵蝕能力較差(見圖6)。筆者認為此磚用于高爐風口組合磚尚可,若用于風口以下部位甚至爐底,就顯見其嚴重不恰當,因為它將肯定會直接導致高爐風口以下的耐材壽命顯著降低。

5 結論

1) 理化再結合磚與燒成磚相比,其化學、物理、使用即決定耐材壽命的三大性能,雖有某些性能上的些許差別,但無本質或曰影響使用之差異,即便是這微許的優劣也是各有千秋。

2) 理化再結合磚,在體積密度和顯氣孔率上所具有的明顯優勢,以及其中溫性能無降的特性,是對高爐爐襯壽命具較大助益的獨有特征。

3) 高爐爐襯耐材配置中,對于a以渣液為主、鐵水較少;b鐵水為主、渣液較少;c甚至基本僅有鐵水而幾乎無渣液的不同區域,材質選取上應有區分方為恰當。

下一篇:高爐鐵口區域安全與壽命的主要對策